Application et inspection des revêtements conformes

METHODES D'APPLICATION

Il existe plusieurs façons d'appliquer des revêtements conformes sur des circuits imprimés, mais la méthode appropriée à utiliser dépend de certains critères clés, notamment le type de matériau utilisé, le coût et le nombre de cartes à traiter. Les méthodes d'application courantes comprennent l'application sélective automatisée, la pulvérisation automatisée, le brossage, le revêtement par rideau, la pulvérisation manuelle et le trempage. Vous trouverez ci-dessous un bref aperçu de chaque méthode et de certains de leurs avantages et inconvénients.

Application sélective automatisée

* Procédé répétable pour une couverture fonctionnelle de la surface supérieure

* Applications à volume modéré à élevé

* Coût des systèmes plus élevé que l'application par pulvérisation

* Conçu pour la répétabilité

* Adapté aux applications à volume moyen

* Peut être appliqué pour des opérations en ligne avec durcissement

* Idéal pour les petites séries, les prototypes et les retouches après réparation/reprise

* Fonctionne également pour les assemblages à haute topographie

* Faible coût au départ, mais difficile d'obtenir une couverture uniforme

* Le matériau tombe en continu pendant que la planche passe en dessous sur un convoyeur

* Idéal pour la couverture de formes complexes et la production à faible volume

* La viscosité doit être étroitement surveillée

* Méthode la plus rapide pour appliquer des revêtements conformes

* Viscosité stable avec des résultats fiables et cohérents

* Le masquage est obligatoire, mais les coûts de mise en œuvre sont raisonnables

Plongement

* Les PCB sont plongés dans le revêtement conforme puis suspendus pour sécher

* Idéal pour le revêtement de petits composants

* Des stries, des épaisseurs inégales et une finition inégale peuvent se produire

Remarque : le trempage n’est presque jamais pratique pour les revêtements conformes photopolymérisables car il nécessite une configuration d’équipement élaborée.

Contact Technologies de revêtement électronique (ECT), le partenaire privilégié de Dymax, pour l'assistance en matière de services d'application de revêtement conformes. ECT possède plus de 25 ans d'expérience dans la protection de composants électroniques critiques pour les fabricants du Canada et des États-Unis.

METHODES D'INSPECTION

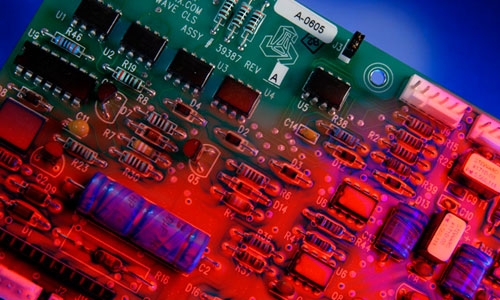

Une fois qu'un circuit imprimé a été revêtu de manière conforme, il doit être soumis à un contrôle qualité minutieux pour s'assurer qu'il ne présente aucun défaut dans le revêtement. Il existe plusieurs façons d'y parvenir.

Tous les revêtements conformes conformes approuvés par l'industrie deviennent fluorescents lorsqu'ils sont exposés à la lumière noire. Des lampes à lumière noire ou des lampes LED 365 nm disponibles dans le commerce peuvent être utilisées. L'aspect brillant aide l'opérateur ou le système de vision à détecter la présence de revêtement et les vides. La plupart des revêtements conformes deviennent fluorescents en bleu. L'inspection manuelle est souvent la méthode la plus courante. Des systèmes de vision simples peuvent être utilisés pour une inspection en ligne à 100 %. Des systèmes de mesure laser 3D plus récents sont également disponibles et sont utilisés pour des applications à haute fiabilité.

Le développement de nouvelles technologies, telles que Fluorescent Ultra-Red® , a permis aux fabricants de PCB d'améliorer les processus d'inspection des lignes de collage et l'authentification des produits. Les revêtements formulés avec Ultra-Red® restent transparents jusqu'à ce qu'ils soient exposés à une lumière UV de faible intensité, moment auquel ils deviennent fluorescents en rouge vif. Ceci est particulièrement efficace pour collage des substrats qui émettent naturellement une fluorescence bleue, tels que le PVC et le PET. La technologie Ultra-Red® produit également une signature spectrale unique qui peut être utilisée par les fabricants pour l'authentification des produits. histoire de cas sur la façon dont cet agent fluorescent a aidé à vérifier si un adhésif était utilisé.