Faire progresser l'électronique des véhicules électriques grâce à la technologie de photopolymérisation

Le marché mondial de l'électronique automobile devrait croître à un TCAC proche de 6-7 % au cours des cinq prochaines années, les segments de l'électrification et des systèmes avancés d'aide à la conduite (ADAS) étant positionnés pour bondir à 16 %. Cette croissance sans précédent, ainsi que l'augmentation des réglementations environnementales et des exigences de sécurité, et le désir des consommateurs de bénéficier d'un confort accru à bord des véhicules, poussent les constructeurs automobiles à chercher des moyens d'améliorer les performances des systèmes tout en réduisant les coûts globaux. Les matériaux traditionnels à base de solvants et les fixations mécaniques peuvent être moins chers à l'achat et à la mise en œuvre, mais à long terme, ils augmentent les coûts de fabrication globaux. En conséquence, de nombreux ingénieurs concepteurs de véhicules électriques, de véhicules électriques et de véhicules hybrides rechargeables se tournent vers la technologie de photopolymérisation pour résoudre les problèmes liés au faible rendement, à l'élimination difficile des déchets et aux pannes sur le terrain.

« Les changements législatifs, les articles demandés par les consommateurs (en particulier ceux liés à la commodité et/ou au confort) ainsi que les améliorations de sécurité ont stimulé le développement automobile année après année. Aujourd'hui, avec la popularité croissante de l'électrification et de la conduite autonome, le volume d'électronique dans les véhicules augmente rapidement même si la demande de véhicules ralentit. Ces facteurs, combinés à un besoin accru d'émissions plus propres et d'une meilleure économie de carburant, augmentent également le besoin de matériaux respectueux de l'environnement », a déclaré Chris Morrissey, directeur principal de l'électronique automobile chez Dymax.

Trois segments de marché sont à l’origine de l’utilisation croissante des technologies de photopolymérisation dans la conception de l’électronique des véhicules électriques : les systèmes d’ ADAS à la conduite, l’infodivertissement et les systèmes de gestion de batterie (BMS). Il existe un besoin de matériaux capables de résoudre les problèmes courants associés aux capteurs, modules et circuits présents dans les modules de caméra, les lidars, les circuits imprimés et les batteries des véhicules électriques. En outre, le remplacement des technologies qui contiennent des ingrédients dangereux, produisent des déchets et nécessitent des quantités d’énergie plus importantes pour leur traitement devient de plus en plus important. Il existe également une volonté d’augmenter la fonctionnalité, de réduire la taille des circuits et d’étendre les garanties.

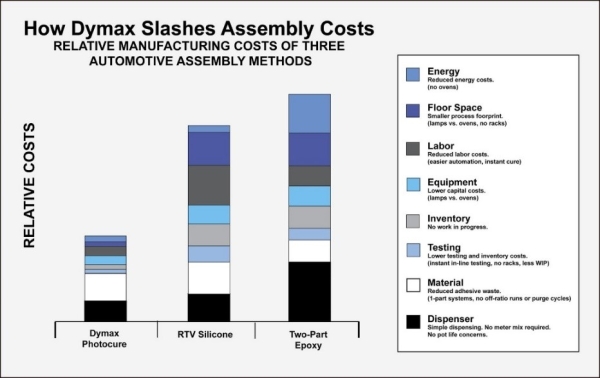

Il y a 40 ans, Dymax a joué un rôle déterminant dans le développement des matériaux photopolymérisables (LCM) tels que nous les connaissons aujourd'hui. Grâce à l'ingéniosité et à la vision avant-gardiste du fondateur de l'entreprise, Andrew G. Bachmann, une chimie respectueuse de l'environnement a été créée, augmentant considérablement la productivité des processus de fabrication industrielle. Les LCM peuvent offrir des avantages significatifs par rapport aux technologies de collage (ou d'assemblage) conventionnelles, notamment des coûts d'exploitation inférieurs grâce à des besoins en main-d'œuvre réduits, des économies d'espace, une demande énergétique plus faible et un rendement plus élevé.

Comment fonctionnent les matériaux photopolymérisables ?

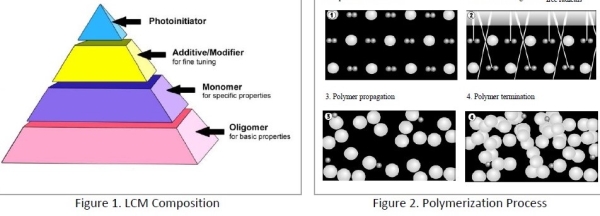

Les matériaux photopolymérisables sont généralement constitués de cinq éléments de base : le photoinitiateur, l'additif, le modificateur, le monomère et l'oligomère (Figure 1). Le processus de polymérisation par la lumière ultraviolette (UV) commence lorsque le photoinitiateur du LCM est exposé à une source d'énergie lumineuse de sortie spectrale appropriée. Comme illustré dans la Figure 2, les molécules du LCM se divisent en radicaux libres (initiation), qui commencent ensuite à former des chaînes polymères avec les monomères, les oligomères et d'autres ingrédients (propagation), jusqu'à ce que tous les ingrédients aient formé un polymère solide (terminaison). Après une exposition suffisante à la lumière, le LCM liquide est polymérisé ou durci en quelques secondes.

Les types de matériaux photopolymérisables utilisés avec succès sur le marché de l'électronique des véhicules électriques comprennent les adhésifs structuraux, les revêtements conformes, les encapsulants et les résines de masquage . Depuis leur création, les LCM de Dymax ont contribué à minimiser l'impact environnemental. Les produits formulés sont tous monocomposants, sans solvant, sans halogène, conformes à la directive RoHS, respectueux de l'environnement et répondent aux exigences REACH (aucune substance extrêmement préoccupante (SVHC)). L'utilisation de ces produits offre aux fabricants de nombreux avantages en :

• Amélioration des liaisons structurelles

• Protection des circuits contre les dommages environnementaux

• Minimiser les mouvements et le rétrécissement

• Gestion thermique, chocs thermiques et vibrations

• Amélioration des fonctionnalités et des performances PWB/PCA

• Élimination des problèmes de zone d’ombre

• Résoudre les problèmes de confirmation de guérison

Adhésifs

Les adhésifs polymérisables polymérisation en quelques secondes après exposition à la lumière UV/visible. Ils forment des liaisons très solides et résistantes à l'environnement avec les substrats en plastique, en métal et en verre utilisés dans la fabrication de composants électroniques automobile . En raison de leur capacité à se lier à une grande variété de substrats, ils excellent dans l'assemblage de matériaux dissemblables, ce qui n'est pas possible avec les méthodes de fixation traditionnelles et d'autres produits chimiques. Le polymérisation rapide des adhésifs est l'un des principaux avantages des LCM par rapport aux autres processus d'application à durcissement lent et à forte intensité de main-d'œuvre.

Revêtements conformes

Les revêtements conformes améliorent la fiabilité à long terme des composants électroniques automobile . Lorsqu'ils sont appliqués aux circuits imprimés, ils agissent comme une protection contre les conditions environnementales destructrices qui, si elles ne sont pas recouvertes (non protégées), peuvent entraîner une défaillance complète des systèmes électroniques. L'un des principaux avantages des revêtements conformes photopolymérisables est la possibilité d'utiliser un matériau « vert » non solvaté (100 % de solides). Parmi les autres propriétés importantes du matériau, citons la résistance aux changements rapides et extrêmes de température, ainsi que la protection contre la chaleur élevée, l'humidité, les produits chimiques tels que l'essence et les matériaux corrosifs tels que le sel et le soufre.

Encapsulants

Les matériaux d'encapsulation et de collage par fils pour puces nues, liaisons par fils ou circuits intégrés (CI) présents sur les PCB présentent une excellente protection contre les chocs thermiques, la chaleur, l'humidité et divers éléments corrosifs. Leur polymérisation rapide permet de réduire les coûts de traitement et d'énergie associés aux technologies alternatives.

Résines de masquage

Les résines de masquage électroniques temporaires et pelables sont appliqués sur les composants des circuits imprimés pour les protéger avant l'application du revêtement conforme ou les processus de soudure à la vague et de refusion. Le polymérisation extrêmement rapide permet de traiter immédiatement les cartes sans avoir besoin de les mettre en rack ou d'attendre. Les produits s'adaptent aux conceptions complexes, ne s'affaissent pas sur les surfaces verticales et horizontales, sont compatibles avec les broches de connecteur en or et en cuivre et résistent aux revêtements conformes et aux apprêts à base de solvants. Après un polymérisation approprié, les résines de masquage ne laissent aucun résidu de silicone, de contamination ionique ou de corrosion lorsqu'ils sont retirés.

Applications électroniques des véhicules électriques dans lesquelles les LCM Dymax sont utilisés

Il existe un certain nombre de technologies formulées dans diverses chimies Dymax LCM pour améliorer la fabrication globale de l'électronique des véhicules électriques.

Durcissement dans les zones d'ombre

Technologie de durcissement à double lumière/humidité

Les revêtements à double durcissement sont formulés pour assurer un polymérisation complet dans les applications où les zones d'ombre sur les circuits imprimés haute densité sont un problème. Auparavant, les zones ombragées par la lumière étaient gérées par un revêtement sélectif – éliminant ainsi la nécessité de polymérisation dans les zones d'ombre – ou par un processus de durcissement thermique secondaire. Les zones d'ombre polymérisation au fil du temps avec l'humidité, éliminant ainsi la nécessité de cette deuxième étape du processus ou les problèmes de dégradation de la durée de vie des composants en raison de l'exposition à la température.

Multi-cure ® Technologie de photopolymérisation/ polymérisation à chaud

Les adhésifs et revêtements multi-polymérisation combinent le polymérisation à grande vitesse de la lumière UV/visible avec des mécanismes de polymérisation secondaires qui améliorent la polymérisation. Les mécanismes de polymérisation secondaires, qui comprennent le polymérisation par l'humidité, la chaleur ou l'activateur, sont utiles lorsque la lumière ne peut atteindre qu'une partie de la ligne de collage, ou lors du collage d'une pièce avant le polymérisation final pour permettre une manipulation et un transport plus faciles pendant le processus de fabrication.

Améliorer l'inspection des lignes de liaison

Technologie de fluorescence bleue

De nombreux matériaux photopolymérisables sont dotés de technologies qui permettent une confirmation visuelle facile du polymérisation et une inspection après durcissement. Dans la fabrication à grande vitesse, des systèmes de vision automatisés sont utilisés pour inspecter les pièces finies afin de détecter les imperfections de la ligne de collage ou pour détecter une couverture de revêtement incomplète. Les formulations avec technologie de fluorescence bleue sont visibles sous une lumière noire de faible intensité pour une confirmation visuelle facile des pièces correctement finies.

Matériaux aux couleurs vives

Certains LCM contiennent un pigment de couleur tel que le rose ou le bleu à l'état non durci, ce qui leur permet d'être facilement visibles lorsqu'ils sont appliqués sur des substrats pour assurer une couverture complète du matériau. Une fois exposée à la quantité appropriée d'énergie LED/ lumière UV/visible , la couleur passe à une autre couleur ou devient incolore, ce qui confirme le polymérisation complet.

Accélérez la production avec Environment Durcissement respectueux de l'environnement

Technologie de photopolymérisation à LED

En raison des coûts et des difficultés liés à l'élimination des déchets dangereux, les fabricants commencent à intégrer des matériaux durcissables par LED et la photopolymérisation dans leurs processus. La polymérisation par LED est considérée comme une technologie « verte » car elle offre aux fabricants les avantages suivants :

• Rendement électrique élevé et capacité marche/arrêt instantanée pour des coûts d'exploitation réduits

• Longue durée de vie qui élimine le remplacement des ampoules et réduit les coûts de maintenance

• Équipement compact qui réduit la taille et le coût du système de photopolymérisation

• Le rayonnement lumineux froid étend les capacités de durcissement des substrats sensibles à la chaleur

• Les attributs « verts » éliminent les risques liés au mercure et à l’ozone ainsi que les coûts de manutention

• L'émission à spectre de longueur d'onde étroit minimise l'élévation de température du substrat

ADAS - Alignement actif (CMOS) et Lidar (adhésifs, encapsulants)

Les adhésifs et encapsulants Dymax sont utilisés pour une variété d'applications de modules de caméra et de lidar, notamment la fixation de modules de caméra, de lentilles sur boîtier, la fixation de lentilles, le collage de filtres IR, de boîtier sur substrat, la fixation de puces, le collage de pare-brise et le capteur d'images sur substrat. Le positionnement et le positionnement des lentilles dans le boîtier du module de caméra sont essentiels à la fabrication de modules de caméra pour ADAS . L'industrie s'éloigne de l'alignement passif (fixation mécanique avec des clips, par exemple) qui peut provoquer le déplacement, l'inclinaison, la défocalisation et la rotation de l'objectif. L'alignement actif à l'aide adhésifs polymérisables permet une fixation rapide (en quelques secondes) pour une précision élevée (< 0,1 mm) et un alignement multi-axes avec contrôle optique. De plus, comme la polymérisation ne se produit qu'après l'exposition à l'énergie lumineuse, les pièces assemblées peuvent être déplacées jusqu'à ce qu'elles soient correctement positionnées. Après le positionnement, les encapsulants sont utilisés pour la protection environnementale des composants. Les adhésifs CMOS Dymax présentent également les caractéristiques suivantes :

• Expédition/stockage à froid, ainsi que stockage à température ambiante

• Faible rétrécissement

• Capacité de durcissement par LED et/ou par chaleur

• Résistance à l’humidité et aux cycles thermiques

Certains autres avantages que ces matériaux apportent au processus d'assemblage comprennent l'acrylate uréthanne et les technologies de polymérisation UV et/ou thermique cationiques, les formulations durcissables par LED, un très faible mouvement, une résistance à la chaleur et à l'humidité (85 °C, 85 % d'humidité relative) et d'excellentes liaisons au métal et aux plastiques.

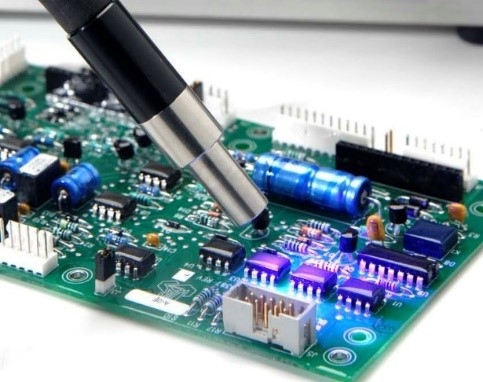

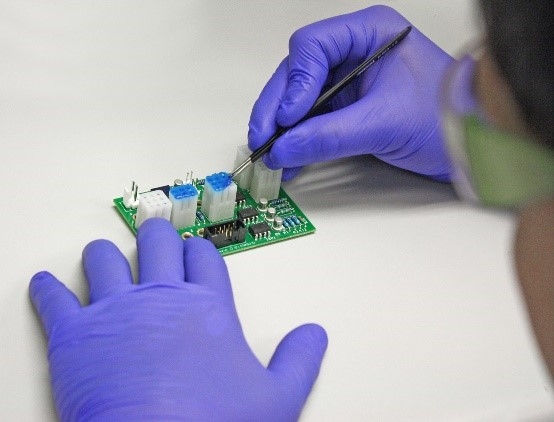

Infodivertissement (à base de PCB ) (revêtements conformes, encapsulants, résines de masquage)

Les ingénieurs qui souhaitent utiliser la technologie de photopolymérisation dans leurs conceptions de PCB doivent tenir compte du fait que les cartes comportent ou non des composants de grande taille qui projettent des zones d'ombre que la lumière ne peut pas atteindre. Les revêtements conformes 100 % solides nouvellement formulés présentent un durcissement secondaire à l'humidité qui permet au matériau situé sous les zones d'ombre de polymérisation, ce qui contribue à éliminer les inquiétudes concernant le matériau non durci sur le PCB. Ces produits présentent une grande fiabilité dans des tests tels que la résistance à la chaleur et à l'humidité (85 °C, 85 % d'humidité relative), la résistance aux chocs thermiques (-55 °C à +125 °C) et la résistance à la corrosion (fleurs de soufre, brouillard salin et fluides automobile courants). Les revêtements conformes à double durcissement Dymax permettent la conception de circuits imprimés plus petits et plus denses en autorisant des espaces plus courts entre les conducteurs, un meilleur support mécanique pour les composants et une meilleure durée de vie en fatigue des joints de soudure.

Les encapsulants sont des matériaux polymères utilisés pour protéger la puce et l'interconnexion afin de garantir la fiabilité à long terme de l'assemblage de puces sur carte (COB). Les matériaux Dymax sont utilisés dans les applications d'encapsulation liquide et encapsulation globulaire où ils sont déposés sur une puce et ses fils, puis durcis pour former une barrière protectrice.

Les résines de masquage photopolymérisables sont des matériaux temporaires utilisés au niveau de la carte pour protéger les circuits imprimés pendant les processus de finition de surface et d'assemblage.

Packs de batteries EV/BMS (revêtements conformes, encapsulants, adhésifs)

Le pack de batteries EV comprend un système de gestion de batterie (BMS) pour surveiller l'état de charge, la température, le courant, équilibrer les cellules, déterminer les conditions de fonctionnement autorisées et envoyer des informations au conducteur. Les applications courantes des batteries EV comprennent scellement et la collage par fils des modules de batterie, la protection par revêtement des PCB dans le BMS, l'étanchéité des boîtiers de batterie et encapsulation des électrodes dans les cellules unitaires. Une gamme de LCM est utilisée pour coller et protéger ces composants, notamment des revêtements conformes pour la gestion thermique et la protection extérieure, des adhésifs structuraux pour les boîtiers et les cadres, et des encapsulants pour la collage par fils. Les matériaux Dymax sont utilisés le plus efficacement lorsque le collage et la fixation des cellules de batterie lithium-ion cylindriques doivent être sécurisés dans des cellules de boîtier en plastique et le revêtement des PCB.

À mesure que le marché de l’électronique des véhicules électriques évolue, Dymax continuera à développer une technologie de photopolymérisation qui rend les fabricants plus compétents et plus efficaces.