Lors de la sélection d'un Système de séchage par inondation UV Il est relativement facile de comparer la zone de polymérisation annoncée et l'intensité maximale des différents systèmes et de supposer que des valeurs plus élevées signifient une plus grande diffusion de lumière. Cependant, à quelle fréquence l'utilisateur prend-il en compte l'uniformité de la lumière émise par le système ? L'uniformité est une mesure de la proximité de l'intensité maximale de l'émission sur toute la zone à polymériser, et elle peut varier considérablement entre les différents dispositifs de polymérisation.

Lors du durcissement d'un adhésif UV, le facteur le plus important pour un polymérisation réussi est généralement la dose totale de lumière. La dose totale est définie comme le temps d'irradiation multiplié par l'intensité. Lors de la sélection d'un système de durcissement par inondation, l'utilisateur recherche généralement un niveau d'intensité qui peut être délivré pendant un certain temps pour obtenir un polymérisation complet. La combinaison du temps et de l'intensité est déterminée par plusieurs facteurs, notamment ce qui est requis par l'adhésif pour obtenir un polymérisation complet et le temps disponible dans un processus avant que l'étape de durcissement ne devienne un goulot d'étranglement.

Dans sa forme la plus simple, l'utilisateur peut comparer deux systèmes de durcissement par inondation en examinant l'intensité maximale et la zone de durcissement annoncées pour supposer une irradiation totale délivrée sur une période de temps définie. À partir de là, l'utilisateur peut supposer que son processus délivrera la dose appropriée. Cependant, les différences d'uniformité peuvent avoir un impact sur la dose délivrée et modifier la configuration optimale pour ce système de durcissement par inondation.

Dans de nombreuses applications, comme le collage de dispositifs médicaux, la défaillance de la pièce durcie n'est pas envisageable sur le terrain. Les pièces doivent fonctionner de manière sûre et fiable en raison des applications finales critiques des produits finis, comme l'administration de vaccins et les procédures endoscopiques. Pour cette raison, les pièces sont soumises à des tests approfondis pour garantir leur qualité et leur fiabilité.

Bien que la fiabilité soit primordiale, le temps est souvent une considération secondaire importante lors de la mise en place d'un processus de séchage. Les ingénieurs et les opérateurs qui créent et exécutent ces processus doivent soigneusement réfléchir à la conception de leur système pour équilibrer la certitude d'un séchage correct tout en l'organisant de manière à ce que l'étape de séchage ne ralentisse pas le reste de l'opération.

Durcissement optimisé

La plupart des fabricants annoncent une zone de séchage et une intensité maximale pour un appareil de séchage par inondation donné. Cependant, cette intensité maximale n'est souvent délivrée que dans un petit cercle au centre de la zone de séchage. Il est typique que l'intensité diminue considérablement vers les bords de la zone de séchage et encore plus significativement dans les coins. Cette différence ne fait qu'augmenter à mesure que l'on s'éloigne de la lampe.

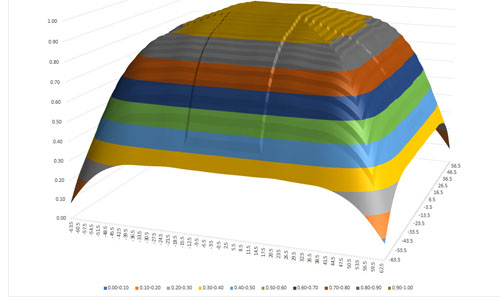

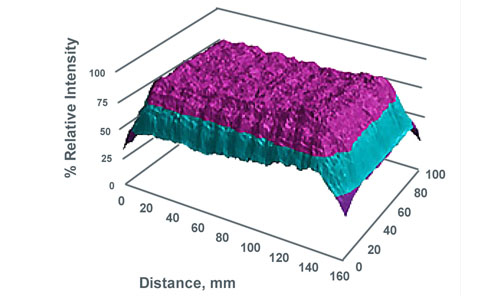

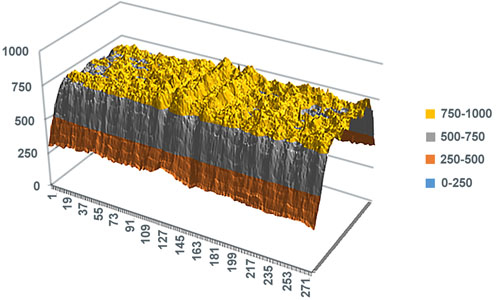

Les figures 1 et 2 montrent les profils d'uniformité de deux émetteurs LED différents. Ces deux émetteurs ont la même zone de durcissement et la même intensité nominale. En regardant simplement les lignes sur une fiche technique, on pourrait conclure qu'ils fonctionnent de la même manière.

Figure 1. Émetteur de projecteur à DEL de 5 x 5 po 1.

Alors que l'intensité maximale au centre est similaire pour les deux, l'intensité chute en dessous de 50 % de ce pic dans l'émetteur de LED 1. L'émetteur de LED 2 présente une chute de moins de 10 % (voir Figure 2). Cette différence peut avoir quelques implications pour le processus de l'utilisateur.

Figure 2. Émetteur de projecteur à DEL de 5 x 5 po 2.

Prenons le cas d'une carte de circuit imprimé sur laquelle plusieurs zones sont recouvertes d'un revêtement photopolymérisable. Cette carte hypothétique est presque aussi grande que la zone de durcissement du projecteur et le revêtement est appliqué sur toute sa largeur. Dans ce cas, l'émetteur de projecteur LED 1 va délivrer moins de la moitié de l'intensité de son pic annoncé au revêtement appliqué vers les bords de la carte de circuit imprimé.

Comme indiqué précédemment, la dose totale correspond au temps d'irradiation multiplié par l'intensité. Pour obtenir la dose totale adéquate, l'émetteur LED 1 devrait doubler le temps d'exposition à la lumière de la carte pour atteindre la dose impliquée par l'intensité maximale annoncée.

L'émetteur LED Flood 2, quant à lui, ne présente qu'une faible baisse d'intensité vers les bords et ne nécessite donc qu'une légère augmentation du temps d'exposition. De plus, les zones situées au centre de la carte recevront une dose nettement plus élevée. Bien que le risque de sur-durcissement des matériaux photopolymérisables soit généralement bien inférieur à celui d'un sous-durcissement, il existe toujours un risque d'ajout de chaleur et de temps de durcissement excessifs au substrat.

De plus, le système de séchage par inondation avec un profil d'uniformité plus uniforme peut avoir son utilisation mieux optimisée. Pour obtenir un polymérisation complet sur les bords, l'émetteur de LED à faisceau large 1 devra fonctionner beaucoup plus près de sa puissance maximale juste pour obtenir l'irradiance minimale sur les bords. L'émetteur de LED à faisceau large 2 permet à l'utilisateur de faire fonctionner le système de séchage par inondation à un réglage inférieur, ce qui applique moins de contraintes au matériel. Dans les systèmes LED, cela peut prolonger considérablement la durée de vie d'une LED au-delà de la durée de vie généralement annoncée.

L'utilisateur peut également augmenter l'intensité pour réduire le temps de polymérisation. Cela accélère le processus de durcissement et augmente le rendement. Réduire de moitié le temps de durcissement peut doubler la production d'une chaîne de montage, ce qui permet de créer des composants finis beaucoup plus rapidement, sans perte de qualité ou de fiabilité.

Le système de durcissement avec une meilleure uniformité peut également réduire l'effort nécessaire pour établir un processus et maintenir le contrôle du processus. Dans tout processus, il est extrêmement important de vérifier l'intensité délivrée à l'aide d'un radiomètre. Les utilisateurs qui ont basé leur processus sur l'intensité maximale délivrée au centre d'un flux avec une mauvaise uniformité doivent mesurer l'intensité plus fréquemment et en plus de points autour de toute la zone de durcissement pour confirmer que l'intensité adéquate est délivrée au processus de durcissement.

La faible uniformité réduit également le facteur de sécurité disponible entre ce que le système de durcissement peut fournir et ce qui est essentiel pour obtenir un polymérisation complet. L'intensité de sortie de la source lumineuse se dégradant avec l'utilisation, cela peut compromettre le processus. L'utilisateur devra effectuer des réglages de processus plus fréquents ou installer un nouvel équipement plus tôt. Un système avec une meilleure uniformité peut réduire l'effort consacré au contrôle du processus en diminuant le nombre de points de mesure, offrant une plus grande marge contre la dégradation et permettant à l'équipement d'être utilisé plus longtemps.

Dispositifs de durcissement multiples

Considérons le cas d’un convoyeur de photopolymérisation avec plusieurs projecteurs côte à côte. Dans cette situation, la vitesse de traitement est souvent le facteur le plus critique, ainsi qu'un processus fiable.

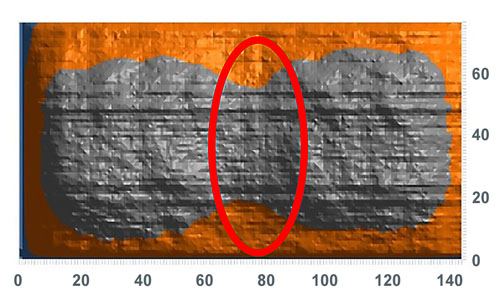

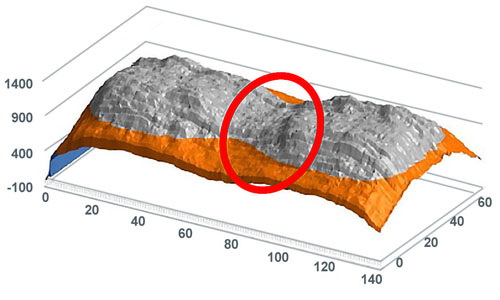

Les figures 3 et 4 illustrent comment l'impact de l'uniformité est amplifié lorsque plusieurs dispositifs de séchage, tels que deux lampes à faisceau large, sont utilisés ensemble. Une fois installé sur le convoyeur, l'émetteur à faisceau large LED 1 fournit une intensité de pointe solide au centre de sa zone de séchage, mais il existe un creux visible entre les deux émetteurs où l'intensité est plus faible. La chute est significative à près de 25 % de l'intensité de pointe au centre.

Figure 3. Profil d'uniformité du projecteur LED 1 dans une disposition côte à côte de deux émetteurs. Les zones entourées montrent la réduction d'intensité au centre de la disposition.

En même temps, les utilisateurs conçoivent souvent leur processus de durcissement de manière à centrer leur pièce sur le convoyeur ou à utiliser toute la largeur du convoyeur. La conséquence malheureuse est que la pièce ne peut recevoir sa dose complète que dans deux bandes à l'écart du centre de la zone de durcissement.

Comme indiqué précédemment, l'utilisateur doit désormais faire fonctionner son système de durcissement par inondation à des intensités plus élevées pour garantir que la section centrale reçoit la dose appropriée, tout en ajoutant une contrainte sur l'équipement. Alternativement, il peut diminuer la vitesse de transport pour augmenter le temps d'exposition. Cette méthode garantit que la dose correcte est reçue, mais au détriment d'un temps de cycle plus long.

Figure 4. Profil d'uniformité du projecteur LED 2 dans une disposition côte à côte de deux émetteurs. L'uniformité supérieure garantit l'absence de chute dans la zone des bords.

En revanche, l'émetteur LED Flood 2 présente une bien meilleure uniformité et n'a pas de bac au milieu de sa disposition côte à côte (voir Figure 4). Ainsi, l'utilisateur peut optimiser le processus en utilisant des réglages d'intensité plus faibles ou en augmentant la vitesse du convoyeur. L'utilisateur bénéficie désormais soit d'un débit de production accru, soit de la viabilité à long terme de l'équipement.

Avantages monétaires à long terme

En prenant en compte l'uniformité de la distribution de la lumière, les ingénieurs, les opérateurs et, en fin de compte, les utilisateurs peuvent tirer un avantage de leur processus global de durcissement. Cela peut conduire à des économies de coûts grâce à une diminution des rebuts dus à une mauvaise qualité ou à une augmentation des revenus grâce à la livraison plus rapide de plus de produits. Bien que cela ne soit pas toujours évident à partir des spécifications simples d'une fiche technique d'appareil de durcissement par inondation, les utilisateurs doivent tenir compte de la dose délivrée à toutes les zones de la pièce qu'ils essaient de polymérisation et étudier le profil de l'équipement qu'ils sélectionnent.

Tel que publié dans la version numérique de septembre 2021 du magazine Adhesives & Sealants Industry.