Atténuer l'inhibition de l'oxygène dans les adhésifs UV

Q : Nous avons déjà observé que certains adhésifs polymérisables étaient affectés par une forme d'inhibition, laissant un résidu à la surface. Quelle est la cause de ce phénomène et comment pouvons-nous l'éviter ?

Ce phénomène est connu sous le nom d’inhibition de l’oxygène, et son atténuation dépend de plusieurs facteurs :

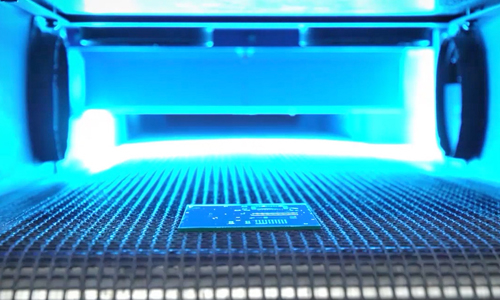

- Intensité générée sur le spectre UV (280-390 nm)

- Délai d'exposition

- La chaleur générée par le système de séchage UV

- La formulation spécifique de l'adhésif

Les adhésifs polymérisables polymérisation lorsque leurs photo-initiateurs sont exposés à différentes longueurs d'onde de lumière, ce qui décompose les photo-initiateurs en espèces radicalaires. Ces espèces radicalaires réagissent ensuite avec les oligomères adhésifs pour créer de longues chaînes et des liaisons croisées. (Lorsque vous faites briller une lumière sur l'adhésif, il devient solide).

Habituellement, en choisissant une lumière de haute intensité >1 W/cm 2 / 1 000 mW/cm 2 et sur une large gamme de spectre allant de 280 à 450 nm pour polymérisation les adhésifs UV, il y a tellement d'énergie que les adhésifs se réticulent extrêmement rapidement, laissant une surface ferme sans collant.

Certains monomères et oligomères, qui sont les éléments constitutifs des adhésifs polymérisables, peuvent être sensibles à l'inhibition par l'oxygène pendant le durcissement. Le phénomène se produit pendant l'étape de durcissement et, si de l'oxygène est présent, il peut pénétrer la surface et interférer avec la polymérisation radicalaire, laissant derrière lui des monomères et des oligomères partiellement réactifs. Le résultat est la sensation collante que certaines personnes ressentent lorsqu'elles frottent un doigt sur la surface d'un adhésif ou les traces de résidus humides qu'elles obtiennent sur leur main gantée.

Pour atténuer l'inhibition de l'oxygène, le durcissement d'un adhésif polymérisable jusqu'à obtenir une « finition lisse et sèche » ou une surface exempte de collant dépend de la formulation du matériau et de l'intensité et de la longueur d'onde de la lumière utilisée. Il a été démontré que plus l'intensité de la lumière UV est élevée, meilleure est la finition de la surface.

En règle générale, la lumière UV de longueur d'onde courte et moyenne (280-320 nm) générée par des lampes à vapeur de mercure permet d'obtenir des durcissements de surface plus efficaces, mais pose des problèmes de profondeur de durcissement. Les systèmes à longueur d'onde plus longue (400-500 nm) émettent généralement une petite fraction de lumière UV dans les longueurs d'onde inférieures et ont une meilleure profondeur de polymérisation. Le spectre de lumière UV/visible dans la gamme 320-450 nm semble avoir la meilleure combinaison de surface et de profondeur de polymérisation.

En modifiant le processus de durcissement avec une intensité lumineuse plus élevée, un temps de polymérisation plus long ou en ajustant légèrement la longueur d'onde de la lumière, il est possible d'éliminer le collant de surface. Certains adhésifs UV ne polymérisation jamais au toucher, même avec ces modifications, car ils sont conçus pour des applications sans exposition à l'air, telles que les applications de collage entre deux substrats.

*Le temps nécessaire pour qu'un adhésif polymérisable photopolymérisable polymérisation jusqu'à l'état non collant ne doit pas être confondu avec le temps nécessaire pour atteindre un polymérisation complet. Il indique uniquement la capacité du matériau à surmonter l'inhibition de l'oxygène à sa surface après exposition à un niveau d'intensité lumineuse donné pendant une durée spécifique.

Par conséquent, les utilisateurs doivent tenir compte de l’intensité des lampes de séchage qu’ils utiliseront.

Les lampes à haute intensité peuvent générer des quantités massives d'intensités mesurées en W/cm 2 Par exemple, certains systèmes de spots émettent jusqu'à 15-20 watts/cm 2 (mesuré à 365 nm). Il est relativement facile de polymérisation la plupart des adhésifs jusqu'à un état non collant avec un système de photopolymérisation à haute intensité qui émet à la fois des lumière visible.

Nous avons observé que la plupart des adhésifs ont un seuil d'intensité minimum à partir duquel ils deviendront non collants dans un délai précis et un seuil d'énergie totale minimum pour obtenir un polymérisation complet.

Regardez l'équation « Watt/cm 2 x secondes = Joules/cm 2 ". Vous pouvez faire varier l'intensité en Watts en fonction du temps d'exposition en secondes pour obtenir la même quantité de Joules/cm 2 :

2 joules/cm 2 = 2 watts/cm 2 x 1 seconde ou 2 Joules/cm 2 = 0,02 W/cm 2 x 100 secondes.

Vous obtenez la même énergie totale dans les deux situations (haute intensité pendant une courte période ou faible intensité pendant une longue période), mais vous pouvez tomber en dessous du seuil d'intensité minimum à 0,1 Watts/cm 2 – vous n’obtiendrez donc jamais une surface exempte de tout collant.

Il est parfois avantageux de résoudre le problème de l'inhibition de l'oxygène de manière différente et d'inonder la zone de durcissement avec de l'azote ou de l'argon (gaz inerte) pendant le polymérisation. Le gaz inerte déplace l'oxygène à la surface, offrant une finition non collante même avec des sources lumineuses de faible intensité.

Il est possible d’atténuer l’inhibition de l’oxygène dans les matériaux photopolymérisables en choisissant l’adhésif, le processus, la longueur d’onde de la lumière, le temps d’exposition et l’intensité de la lampe appropriés.