Revêtements conformes photopolymérisables qui résolvent des problèmes spécifiques aux PCB

La protection des circuits imprimés contre les dommages environnementaux est l'objectif principal de l'utilisation de revêtements conformes photopolymérisables. Mais que se passe-t-il lorsque le PCB présente des zones qui ne peuvent pas être entièrement polymérisées après l'application du revêtement conforme ou lorsque l'identification sur la carte doit être masquée ? Il existe des technologies permettant de surmonter ces obstacles.

DURCISSEMENT DANS LES ZONES D'OMBRE

Les zones ombragées ou difficiles d'accès situées sous des composants PCB de grande taille ou des cartes haute densité où un revêtement conforme peut s'écouler et qui, par rapport à la photopolymérisation, peuvent ne pas être exposées à la lumière de polymérisation venant d'en haut. Si tel est le cas, il est important de disposer d'un mécanisme de polymérisation secondaire tel que la chaleur ou l'humidité.

Multi-Cure : Combine le polymérisation à grande vitesse de la lumière UV/visible avec des mécanismes de polymérisation secondaires qui améliorent la polymérisation. Cette méthode de durcissement est utile lorsque la lumière ne peut atteindre qu'une partie de la ligne de liaison, ou pour coller une pièce avant le polymérisation thermique afin de faciliter la manipulation et le transport pendant le processus de fabrication. Le durcissement à la lumière doit être effectué avant le durcissement à la chaleur. Les temps de polymérisation à la chaleur varient en fonction de la configuration de la pièce, du volume de revêtement appliqué et de l'efficacité du four. Il existe un certain nombre de revêtements conformes disponibles avec Multi-cure technologie.

Double cure : Les revêtements conformes photopolymérisables/hygroscopiques sont formulés pour polymérisation d'abord par exposition à la lumière, puis avec l'humidité ambiante secondaire au fil du temps. Cette méthode de durcissement secondaire garantit que le matériau est complètement durci, élimine le besoin d'une deuxième étape de processus et élimine les problèmes de dégradation de la durée de vie des composants en raison de l'exposition à la température en cas de polymérisation à chaud. Le temps de durcissement dépend du niveau d'humidité, de la quantité de revêtement dans les zones ombragées et de la proximité du revêtement ombragé avec l'humidité. Le revêtement emprisonné sous de gros composants peut avoir un temps de polymérisation prolongé. En savoir plus sur Revêtements à double durcissement .

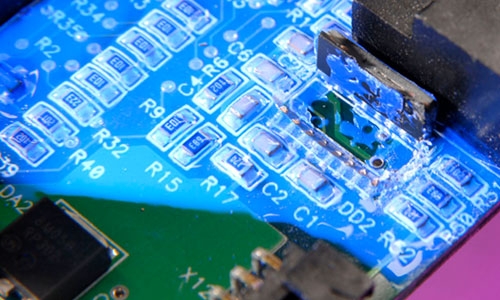

DISSIMULATION DES COMPOSANTS ET CONFIRMATION DU PLACEMENT DU REVÊTEMENT

Revêtements conformes noirs : La protection des informations exclusives ou sensibles sur les PCB peut être particulièrement importante. revêtements conformes noirs améliorent la fiabilité des circuits dans des conditions difficiles, mais grâce à une couleur noire mate, ils ont l'avantage supplémentaire de pouvoir dissimuler les marquages, les étiquettes, les informations sensibles et autres identifications critiques sur les circuits imprimés.

Revêtements conformes colorés : Certains revêtements conformes présentent une couleur vive, comme le rouge, avant le polymérisation pour faciliter la confirmation visuelle du placement du matériau et l'inspection automatisée de la qualité. couleur rouge est idéal pour indiquer la quantité de revêtement appliquée sur le PCB et pour les applications à volume élevé où l'inspection manuelle n'est pas utilisée.

Lisez cet article de blog sur le avantages de l'utilisation de revêtements conformes pour protéger l'électronique de vos circuits imprimés et certaines applications où ils sont utilisés.