Quels sont les différents types de revêtements conformes?

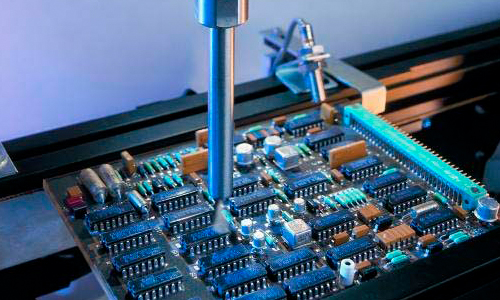

Les revêtements conformes sont appliqués sur les circuits imprimés (PCB) pour les protéger des contraintes environnementales telles que le sel, la corrosion, l'humidité et la moisissure, atténuer les moustaches d'étain et fournir une barrière pour isoler électriquement les composants. Ils permettent de concevoir des assemblages électriques plus petits, tout en augmentant le support mécanique des composants et en améliorant la durée de vie en fatigue des joints de soudure.

Il existe une grande variété de types de revêtement conformes, notamment des silicones, des acryliques, des polyuréthanes, des époxydes, des poly-para-xylylènes et des produits chimiques photopolymérisables. Il peut être difficile de savoir quel revêtement convient le mieux à l'application requise, mais vous trouverez ci-dessous un résumé de leurs avantages et inconvénients pour vous aider à démarrer.

Revêtements conformes acryliques : Revêtements liquides qui nécessitent l'utilisation de solvants pour leur application. Ces produits sont excellents sur les circuits imprimés pour la protection contre l'humidité. Dans les applications avec une exposition possible aux vapeurs de solvants, les revêtements conformes acryliques n'offrent pas la meilleure protection. Ils ont une faible résistance chimique, ils sont donc faciles à supprimer et retravailler .

Revêtements conformes à base d'époxy : En général, les matériaux sont des systèmes à deux composants avec une durée de vie limitée. Comme les polyuréthanes, ils offrent une bonne résistance à l'humidité et aux produits chimiques. Leur inconvénient majeur est qu'ils sont presque impossibles à éliminer chimiquement pour les retravailler.

Poly-para-xylylènes : Revêtements appliqués à très haute température grâce à un procédé de revêtement sous vide. Ils coûtent donc nettement plus cher que d'autres technologies. Obtenez plus d'informations sur services de revêtement conforme au parylène .

Revêtements conformes en polyuréthane : Ces revêtements sont disponibles sous forme de systèmes monocomposants, bicomposants, durcissables aux UV et à base d'eau. Bien que les polyuréthanes offrent une bonne résistance aux produits chimiques et à l'humidité, ils sont souvent difficiles à retravailler et ont une faible tolérance dans les environnements humides.

Revêtements conformes en silicone : Souvent utilisés dans des environnements à très haute ou basse température, ces revêtements offrent une résistance élevée à l'humidité et à la corrosion ainsi qu'une bonne endurance thermique, mais nécessitent un durcissement thermique et ont une durée de vie en pot courte. Les revêtements en silicone sont également sujets à l'abrasion (faible résistance à la cohésion) et ont des coefficients de dilatation thermique élevés.

Revêtements conformes en uréthanne : Ces matériaux sont plus durables et plus rigides que les autres types de revêtements. Ils sont largement utilisés pour les circuits imprimés car ils offrent une excellente protection contre les produits chimiques et l'humidité. Bien que les uréthanes aient une tolérance élevée aux solvants, il est possible de retirer le revêtement pour le retravailler. Ces revêtements prennent généralement beaucoup plus de temps à polymérisation que les revêtements en uréthane acrylé.

Revêtements conformes en uréthanne (photopolymérisables) : Ces revêtements sont monocomposants et polymérisation rapidement après exposition aux lumière UV/visible. Ils offrent une bonne résistance aux produits chimiques et à l'humidité. De nombreuses formulations présentent un mécanisme de durcissement secondaire, tel que la chaleur ou l'humidité pour les zones où la lumière ne peut pas atteindre. En plus d'être des formulations monocomposantes, revêtements conformes photopolymérisables Dymax offrir aux utilisateurs des avantages supplémentaires.

Protection supérieure

* Homologué IPC-CC-830, Mil-I-46058C et UL

* Certaines formulations avec des homologations à faible dégazage E595 et MIL-STD 883 Méthode 5011

* Excellente résistance environnementale

* Excellentes propriétés électriques

* Adhésion tenace aux circuits flexibles (FPC)

* Faible contrainte sous cyclage thermique

* Viscosités sans affaissement

* Excellente résistance à l'abrasion

* Les revêtements noirs aident à cacher les circuits exclusifs

* Excellente résistance chimique

Traitement supérieur

* Automatisation plus facile

* polymérisation complet en quelques secondes

* Pas de grilles ni de fours longs

* Aucun risque de migration de silicone

* Aucun solvant ajouté

* Revêtements épais en une seule application

* Réparable

* Une seule partie - aucun problème de mélange ou de viscosité

Vous êtes toujours à la recherche du revêtement conforme adapté ? Lisez cet article de blog sur le 10 questions à poser avant d'en choisir un.