Dégazage de l'adhésif

Q: J'ai besoin d'une recommandation pour un adhésif UV non cytotoxique de qualité médicale pour collage ensemble des moulages en polystyrène transparent. Quel adhésif recommanderiez-vous ? Quelle est une méthode simple mais efficace pour vérifier si la réaction de durcissement est terminée ? Existe-t-il un dosimètre disponible pour mesurer avec précision l'exposition aux UV ? Une post-cuisson après le durcissement aux UV serait-elle utile ? Est-ce que quelque chose « dégaze » des acrylates UV de qualité médicale pendant le durcissement ?

UN: Deux options viennent à l'esprit lorsque l'on recherche un adhésif polymérisable de qualité médicale pour le polystyrène : Dymax 1201-M-SC et 1120-M-UR Ces matériaux présentent une excellente adhérence au polystyrène et sont tous deux testés ISO 10993/USP Classe VI.

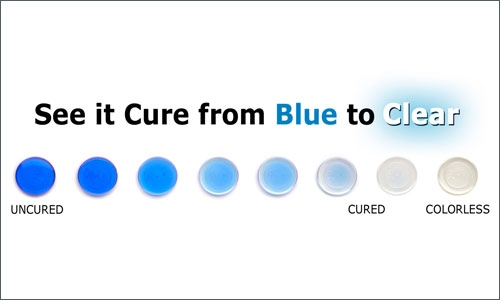

Une méthode simple mais efficace pour vérifier si le durcissement est terminé est incorporée dans le produit 1201-M-SC. Ce matériau utilise une technologie appelée Voir-Guérir , Le matériau commence par une couleur bleu vif et devient incolore au fur et à mesure qu'il durcit. Il s'agit d'un excellent indicateur visuel qu'un polymérisation complet a été obtenu dans toutes les parties de la ligne de collage. D'autres méthodes pour déterminer l'état de polymérisation comprennent des tests destructifs des composants pour mesurer la force de traction, ou une goutte d'adhésif à la surface de la ligne de collage et l'utilisation de cette gouttelette pour mesurer l'adhérence/semi-durcissement (une mesure de passage/non-passage observée par la présence ou l'absence de transfert d'adhésif sur un doigt ganté). Des méthodes plus complexes comprennent l'analyse FTIR au microscope de l'adhésif pour identifier la présence du pic de double liaison (sur le spectre) avant le polymérisation et la suppression du pic de double liaison après le polymérisation.

Les dosimètres sont nécessaires pour mesurer avec précision l'exposition à la lumière. Il existe différentes versions, avec différents capteurs, qui mesurent différentes parties du spectre de lumière visible . Alors que la plupart des adhésifs polymérisables polymérisation avec une combinaison d'UV-A, UV-B, UV-C et de lumière visible, il est souvent pratique de se référer au spectre lumineux UV-A provenant de la source lumineuse. L'UV-A est communément appelé 365 nm mais couvre une plage d'environ 320 à 395 nm. Cela peut être mesuré avec un Accu-Cal™ 50 radiomètre. Si le polystyrène bloque les UV, vous devrez alors vous fier au spectre de lumière visible de la lampe. Accu-Cal™ 50 V mesure 395-465 nm. Les deux unités peuvent vous donner une intensité moyenne. 2 ), l'intensité maximale et l'énergie totale (Joules/cm 2 ). D'autres options sont disponibles comme le ACCU-CAL™ 50 LED , qui a été développé pour des lampes spéciales (telles que les lampes LED qui n'émettent qu'une seule longueur d'onde à 365 nm, 385 nm ou 405 nm) pour s'intégrer autour du centre du spectre de la lampe.

Une post-cuisson n'est pas nécessaire sur la plupart des adhésifs, mais il existe quelques adhésifs avec un initiateur thermique au peroxyde, qui peut utiliser la chaleur pour polymérisation les zones qui ne peuvent pas voir la lumière.

En ce qui concerne la question du dégazage des adhésifs polymérisables aux UV pendant le polymérisation, on observe parfois qu'une petite quantité de fumée s'échappe de la surface adhésive pendant l'étape de polymérisation . Cela est typique, car l'adhésif peut émettre des traces de certains des ingrédients (ou fractions des ingrédients) contenus dans la formulation pendant que la lumière brille sur l'adhésif et que le polymérisation a lieu. Parfois, cela peut être surmonté en faisant varier l'intensité et la durée du polymérisation, ainsi que le choix de l'adhésif et de la source lumineuse. Cela ne se produit pas lorsque l'adhésif est utilisé entre deux surfaces. Une ventilation adéquate peut aider à éliminer cette fumée. Si la fumée se dépose sur une lampe spot ou à faisceau large, il convient de nettoyer périodiquement l'extrémité du guide de lumière ou du boîtier de la lampe pour éliminer le film qui peut s'y former, car ce film mince peut réduire l'intensité au niveau de la ligne de liaison.