Tests standards pour aider à optimiser les performances des adhésifs photopolymérisables dans toutes les applications

La mise en œuvre d'un processus de photopolymérisation réussi nécessite de sélectionner les matériaux et équipements appropriés, adaptés à chaque application de collage . Des adhésifs fiables, conformes aux normes de l'industrie, aident à prévenir les défaillances et à garantir des résultats de fabrication efficaces et cohérents.

Pour les fabricants qui intègrent des adhésifs photopolymérisables dans leurs processus de production, il est primordial de garantir un fonctionnement et une fiabilité à long terme. Les adhésifs sont soumis à des tests rigoureux pour évaluer leur comportement sous diverses contraintes environnementales et opérationnelles afin de répondre à ces exigences de performance.

Dymax ingénierie d'application Le laboratoire Dymax propose une large gamme de services de test pour aider les clients à identifier les meilleurs adhésifs polymérisables et équipements photopolymérisables pour leur fabrication. Notre équipe s'engage à trouver la solution optimale, même si cela signifie recommander des produits au-delà du portefeuille de Dymax. Nous fournissons des évaluations approfondies, des rapports détaillés et un soutien continu pour garantir le succès tout au long du processus.

Nos services comprennent :

- Recommandation de conception de produits et de processus

- Tests et évaluations

- Essais de pré-production

- Recommandations en matière d'adhésifs

- Optimisation du temps de durcissement

- Guide d'assemblage des pièces

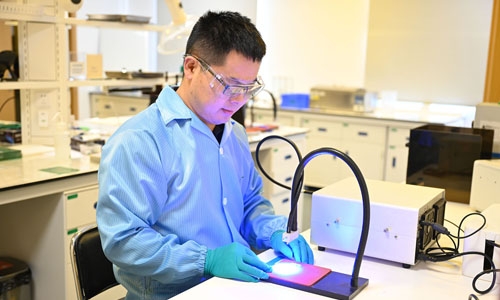

Un technicien de laboratoire effectue des tests.

Capacités de test d'adhésif

Chez Dymax, nous effectuons divers tests dans notre laboratoire de pointe, conformément aux normes industrielles ASTM et aux méthodes de test standard Dymax (DSTM). Nous utilisons également des laboratoires de test externes pour d'autres capacités d'analyse et d'application. Ces tests fournissent des données essentielles aux ingénieurs, garantissant que les adhésifs répondent aux exigences spécifiques de l'application. Voici un aperçu de certaines des méthodes de test que nous proposons en interne et de leur importance.

Résistance aux hautes températures : Les tests de résistance à haute température évaluent la capacité d'un adhésif à conserver sa force de liaison et ses propriétés physiques lorsqu'il est exposé à des températures élevées pendant des périodes prolongées. Ce test est essentiel pour les composants automobile, aérospatiaux et électroniques, où les matériaux sont souvent exposés à des environnements à haute température. Les adhésifs qui échouent aux tests de résistance à haute température risquent de se ramollir, de s'affaiblir ou de se dégrader, ce qui peut entraîner des défaillances potentielles du produit.

Pourquoi c'est important : Les produits exposés à des températures de fonctionnement élevées, comme les composants de moteurs ou les appareils électroniques, doivent être fabriqués à partir d'adhésifs capables de résister aux contraintes thermiques. Ce test garantit que les adhésifs sont peu affectés par ces contraintes thermiques, ce qui contribue à la longévité du produit.

Résistance à la corrosion : Les tests de résistance à la corrosion évaluent la capacité d'un adhésif à protéger les matériaux collés/revêtus contre la dégradation oxydative, généralement causée par l'humidité, le sel ou d'autres agents corrosifs. Bien que l'adhésif ne puisse pas se corroder, il doit protéger les matériaux sous-jacents de l'exposition à ces éléments.

Pourquoi c'est important : Pour les fabricants de produits tels que les équipements marins, les pièces automobile ou l'électronique d'extérieur, la résistance à la corrosion est essentielle. Sans elle, les joints collés/surfaces revêtues peuvent s'affaiblir au fil du temps, compromettant l'intégrité structurelle et entraînant une maintenance coûteuse ou des pannes dans des environnements difficiles.

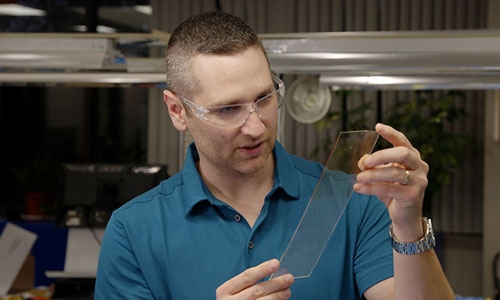

Un ingénieur d’application examine les résultats des tests.

Résistance aux chocs thermiques : Les tests de résistance aux chocs thermiques exposent les adhésifs à des changements de température soudains et extrêmes, évaluant leur capacité à maintenir leur intégrité structurelle sans se fissurer, se délaminer ou perdre leur force de liaison. En règle générale, les adhésifs alternent entre des températures extrêmement froides et chaudes sur une courte période.

Pourquoi c'est important : Lors de leur utilisation, les composants électroniques, les capteurs et les pièces automobile subissent de rapides fluctuations de température. Les adhésifs qui échouent aux tests de choc thermique peuvent se fissurer ou se décoller, entraînant des courts-circuits électriques ou des défaillances mécaniques. Ces tests garantissent que les adhésifs peuvent résister aux conditions réelles où les changements rapides de température sont inévitables.

Ignifugation : Les tests de résistance au feu déterminent la capacité d'un adhésif à résister à l'inflammation ou à limiter la propagation des flammes lorsqu'il est exposé au feu. Cette résistance est souvent mesurée par les propriétés d'auto-extinction de l'adhésif et la quantité de fumée ou de gaz toxiques qu'il produit lors de la combustion.

Pourquoi c'est important : Les industries telles que l'aérospatiale et l'électronique ont besoin d'adhésifs aux propriétés ignifuges pour se conformer aux réglementations en matière de sécurité incendie. S'assurer que les adhésifs réussissent ces tests permet de minimiser les dommages aux composants et d'aider les produits à obtenir les certifications de sécurité nécessaires.

Résistance à la température/humidité : Les tests de résistance à la température et à l'humidité évaluent la manière dont un adhésif conserve sa force de liaison et sa stabilité lorsqu'il est exposé à une humidité et à des températures élevées. L'adhésif est placé dans une chambre contrôlée où les niveaux de chaleur et d'humidité sont cycliques ou maintenus pendant des périodes prolongées.

Pourquoi c'est important : Les adhésifs utilisés pour assembler les appareils électroménagers, les intérieurs automobile et les équipements extérieurs doivent résister simultanément à l'humidité et à la chaleur. Les adhésifs qui échouent à ces tests peuvent gonfler, s'affaiblir ou se délaminer, ce qui entraîne une défaillance prématurée du produit dans les climats humides ou les applications exposées aux intempéries.

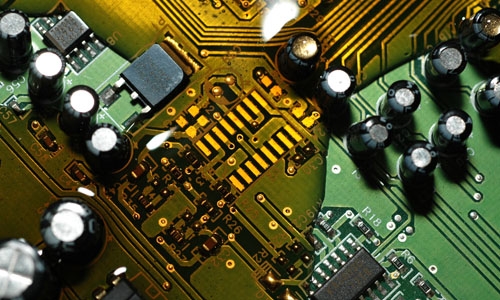

Un PCB à revêtement conforme résiste à la pénétration de l’humidité.

Compatibilité et résistance chimiques (pour les revêtements conformes) : Ce test évalue la résistance des revêtements conformes à la dégradation ou au gonflement lorsqu'ils sont exposés à divers produits chimiques, tels que des solvants, des huiles, des agents de nettoyage ou des fluides industriels. Les échantillons sont immergés ou exposés à des produits chimiques spécifiques pendant des durées déterminées pour évaluer tout changement d'adhérence, de flexibilité ou d'intégrité de surface.

Pourquoi c'est important : Les appareils électroniques et les cartes de circuits imprimés (PCB) nécessitent des revêtements conformes capables de résister à l'exposition aux produits chimiques utilisés lors de la maintenance ou du nettoyage et de supporter des conditions difficiles sans dégradation pour améliorer la fiabilité et les performances à long terme.

Un partenariat pour réussir

Pour les fabricants, l’importance des tests d’adhésifs ne peut être surestimée. Les tests de température élevée, de corrosion, de choc thermique, d’ignifugation, de température/humidité et de résistance chimique sont tous essentiels pour garantir que les adhésifs fonctionnent comme prévu dans des conditions extrêmes. Investir dans ces tests peut contribuer à la durabilité du produit, à réduire le risque de défaillances coûteuses et à permettre la conformité aux normes du secteur.

Les ingénieurs d’application discutent d’un projet client.

Dymax propose des tests complets adaptés à l'application de chaque client, offrant des informations exploitables pour guider le choix des adhésifs et l'amélioration des processus. Au-delà des tests, notre équipe reste un partenaire de confiance, offrant un soutien continu pour garantir que les matériaux et les processus correspondent parfaitement aux besoins des clients. Contactez-nous dès aujourd'hui pour savoir comment nous pouvons vous aider à optimiser votre processus.