Facteurs clés pour garantir une photopolymérisation efficace

Lorsqu'il s'agit de sélectionner un équipement pour polymérisation UV, les ingénieurs s'appuient souvent sur les fiches techniques des produits pour comparer diverses spécifications telles que l'intensité, la zone de séchage et la durée de vie. Cependant, un élément négligé mais crucial est la « distance de travail », c'est-à-dire la distance entre l'émetteur UV et le substrat qu'il sèche.

Intensité et dose totale

En règle générale, la dose totale de lumière UV requise pour le durcissement est calculée en multipliant l’intensité de la lumière par la durée d’exposition.

Dose totale = Intensité × Temps

Les fiches techniques fournissent généralement des mesures d'intensité, ce qui permet aux ingénieurs d'estimer le temps nécessaire au processus de durcissement. Mais on oublie souvent la distance à laquelle cette intensité est mesurée.

Pourquoi la distance de travail est importante

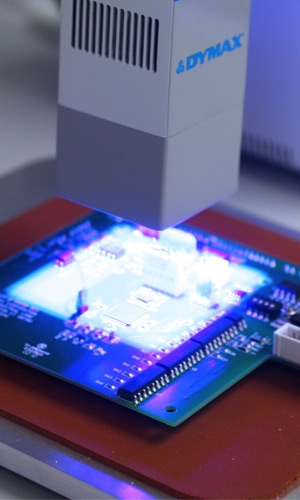

La distance de travail est essentielle car l'intensité de la lumière délivrée au substrat peut varier considérablement, même entre des émetteurs d'apparence similaire. La focalisation et la divergence de l'émetteur modifient également les performances lorsque la distance de travail change. Par exemple, dans l'impression à grande vitesse, le substrat est souvent très proche de l'émetteur, ce qui rend la distance de focalisation moins pertinente. En revanche, pour le adhésifs de polymérisation sur un circuit imprimé (PCB) de hauteurs variables, une lampe non focalisée peut ne pas être efficace.

Exemple de cas : émetteur A contre émetteur B

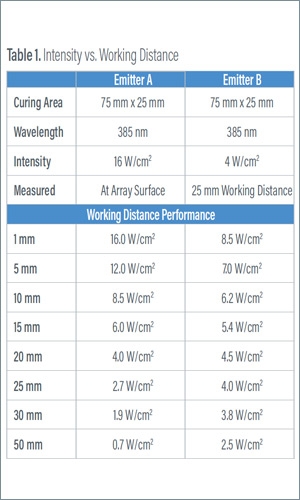

Considérez deux émetteurs avec une puissance LED similaire mais une focalisation différente :

- Émetteur A : 16 W/cm^2, mesuré au niveau du verre (non focalisé)

- Émetteur B : 4 W/cm^2, mesuré à 25 mm (focalisé)

L'émetteur A perd rapidement son intensité à mesure que le substrat s'éloigne, ce qui le rend inadapté aux substrats de géométries variées. En revanche, l'émetteur B conserve son efficacité même lorsque le substrat est à 2 ou 3 pouces de distance.

Figure 3. Intensité par rapport à la distance de travail

Uniformité et zone de couverture

L'uniformité est un autre facteur critique. Les fiches techniques fournissent souvent une valeur d'intensité de crête unique, généralement au centre de la zone de polymérisation. Cependant, la distribution de puissance réelle n'est jamais complètement uniforme sur toute la zone de polymérisation. Cette divergence affecte l'efficacité de la polymérisation, en particulier pour les pièces qui ne sont pas placées au centre sous l'émetteur.

L'importance des tests

En fin de compte, les fiches techniques ne peuvent vous donner qu'une partie de la situation. Les ingénieurs de processus doivent effectuer des tests pour comprendre comment le système de séchage UV fonctionne avec les pièces et les formulations spécifiques utilisées. Cela permet des calculs précis du temps d'exposition, garantissant un processus de séchage fiable et robuste.

En résumé, lors de la sélection des systèmes de séchage UV, les ingénieurs ne doivent pas se fier uniquement aux spécifications des fiches techniques. La distance de travail, la mise au point et l'uniformité de l'émetteur sont des facteurs clés qui nécessitent une compréhension et des tests approfondis pour garantir un séchage efficace.

Visitez notre Bibliothèque de ressources pour accéder au livre blanc complet : Comparaison de la distance de travail sur l'intensité mesurée pour les émetteurs LED